Necesitas tener una cuenta de usuario para añadir productos a tus favoritos.

¿Quieres hacerlo ahora?

1

CREANDO LA HORMA

Carmina tiene una colección de más de 200 hormas diferentes, tanto en nuestros archivos como en la fabricación.

2

CREANDO EL TRAZADO Y EL PATRÓN

Nuestros artesanos dibujan el modelo directamente sobre la horma de madera.

3

CREANDO EL PATRÓN DE LAS PIEZAS

Las líneas trazadas en la horma en tres dimensiones están teseladas en piezas de patrón con las que luego podemos cortar en el cuero.

4

SELECCIONANDO EL MATERIAL

Tenemos un stock de más de 18000 pieles de cuero en nuestra fábrica. Todos ellos provienen de las mejores curtidurías para garantizar la mejor calidad posible.

5

CORTADO

Una vez seleccionado el material, nuestros artesanos cortan a mano todas las piezas de cuero.

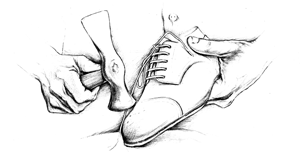

7

MONTAJE

Todos nuestros zapatos están hechos con el tradicional punto de ribete Goodyear.

11

RETOQUES FINALES

Cada par de zapatos está pulido y lustrado para un almacenamiento óptimo

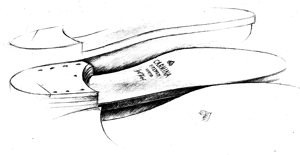

DESCUBRE NUESTRAS HORMAS, PIELES Y SUELAS

Produciendo a Mano uno de los Mejores Zapatos y de más Calidad del Mercado desde 1866.